2025.9.5

人手不足やコスト高騰に悩む製造業にとって、省人化は企業の未来を左右する重要な戦略です。

私たち松本電気工事は、製造現場の自動化・省人化を現場視点から支援してきました。本記事では、数多くの支援経験から得た視点をもとに、省人化の具体的メリットや成功へのステップをご紹介します。

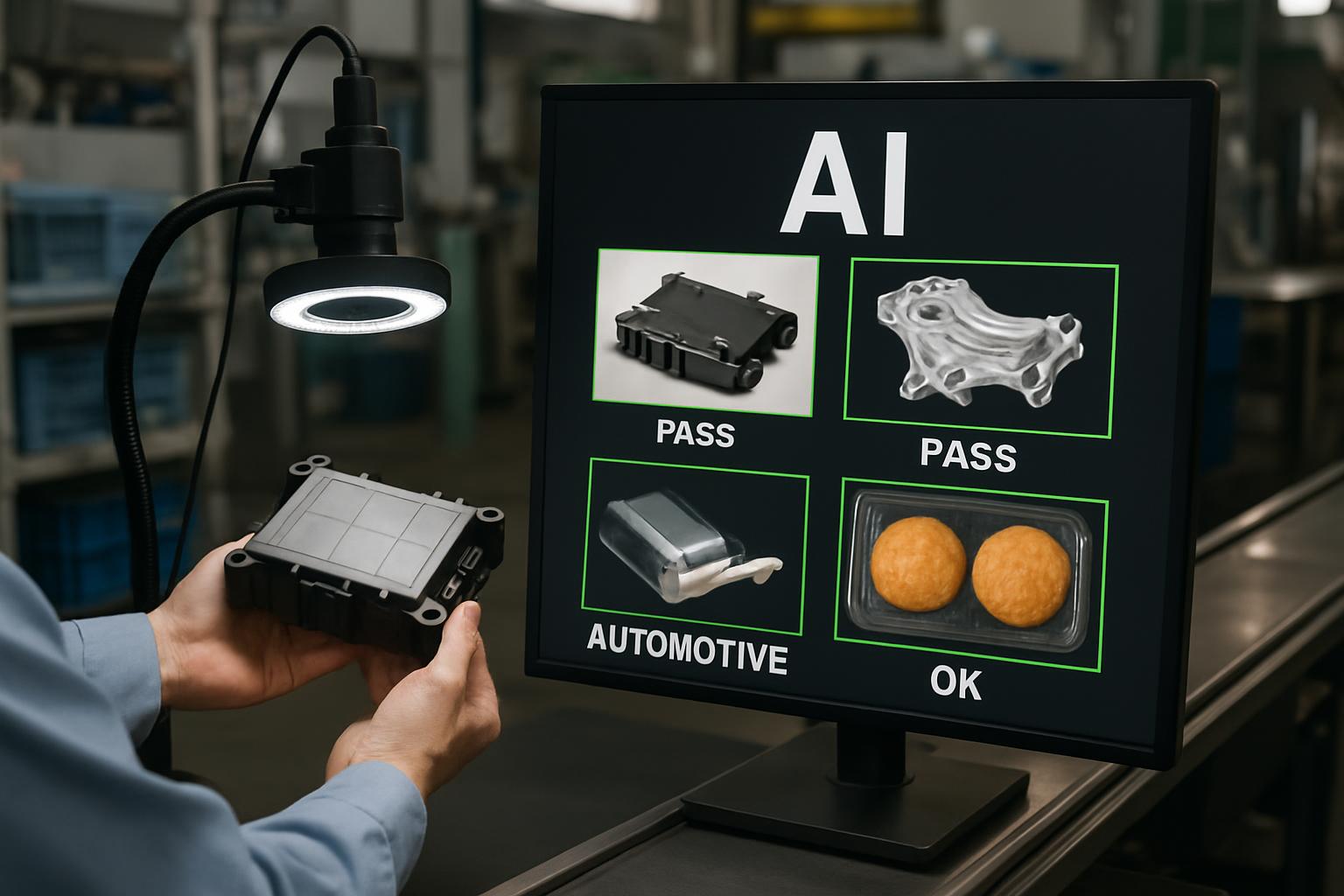

1. はじめに 外観検査AIがもたらす革新

製造業の現場では、製品の品質を左右する「外観検査」をいかに安定・効率化するかが大きな課題となっています。

従来の目視検査は、熟練した検査員の技術に頼る場面が多く、人手不足や精度のばらつき、検査員の負担増といった問題を抱えていました。

そこで近年注目を集めているのが、AIによる外観検査の自動化です。特にディープラーニングを活用した画像認識AIは、人間の目では見落としがちな微細な欠陥やパターンの違いも、高速かつ高精度に検出できるようになっています。

私たち松本電気工事でも、外観検査AIの導入支援を通じて「検査品質の安定化」や「人的リソースの最適化」を実現するプロジェクトを多数手がけてきました。

単なる設備導入にとどまらず、AI導入に伴う現場側の不安や運用課題にも丁寧に寄り添いながら、導入設計〜試験運用〜改善提案まで一貫してサポートしています。

本記事では、外観検査AIの活用によって品質向上とコスト削減を両立させた実例をもとに、製造業におけるAI活用の可能性と導入ポイントを詳しく解説していきます。

2. 外観検査AI 導入事例1 電機部品メーカーの品質安定化

2.1 導入前の課題 熟練工の負担と検査精度のばらつき

ある電機部品メーカーでは、ICチップやコネクタなどの外観検査を長年、熟練検査員による目視で行ってきました。

しかし、人手不足や高齢化が進み、検査精度にばらつきが出たり、検査員の負担が大きくなったりといった課題が顕在化。結果として、不良品の見落としリスクが品質保証の大きな壁となっていました。

2.2 AI導入による解決策 ディープラーニングを活用した高精度検査

そこで導入されたのが、ディープラーニング技術を用いた外観検査AIです。

AIは良品・不良品の画像を数万枚学習し、人間の目では見落としがちな微細な傷や形状の違いも高精度に検出。

従来のルールベースでは対応が難しかったパターンにも柔軟に対応し、安定した高精度検査を可能にしました。

2.3 費用対効果 人件費25%削減と不良品流出ゼロの実現

AI導入により、検査工程の人員が12名から9名へと25%削減。

空いた人員は分析業務や改善活動に再配置され、現場全体の生産性も向上。

さらに、検査精度が99.8%以上に安定したことで、不良品の流出がゼロとなり、クレームも激減しました。

| プロジェクト |

導入前(目視) |

インポート後(AI) |

効果 |

| 検査員数 |

12人 |

9人 |

25%削減 |

| 検査精度 |

ばらつきあり |

99.8%以上で安定 |

不良品流出ゼロ |

| 検査速度 |

約5秒/1 |

約0.8秒/1 |

約6倍の高速化 |

| 品質クレーム |

年間数件 |

ゼロ件 |

顧客満足度向上 |

| 熟練工の業務負担 |

高負荷 |

大幅軽減 |

高付加価値業務へ再配置 |

3. 外観検査AI 導入事例2 自動車部品製造における生産性向上

3.1 課題:検査のボトルネック化と人的コストの増大

自動車部品の製造現場では、特にブレーキやエンジンなどの安全部品において全数検査が必須です。

しかし目視検査は時間がかかる上、検査員の集中力や体力に依存するため、生産ライン全体のボトルネックになりがちでした。

また、人手不足や熟練検査員の高齢化も重なり、検査体制の維持が難しくなっていました。

3.2 解決策:AIによる高速・高精度な全数検査

この課題に対し、多くのメーカーが外観検査AIの導入を進めています。

AIは膨大な画像データを学習し、微細な欠陥や異物を0.1秒以下の高速で検出。

製造ラインに組み込むことで、流れてくる部品を次々に検査し、不良品を即時に自動排除できる仕組みが実現しました。

3.3 効果:人件費30%削減、生産性20%向上

AI導入により、検査にかかる人員を大幅に削減。

同時に、検査工程の自動化が進み、ライン全体の稼働率が最大20%向上しました。

さらに、不良品の見落としリスクがほぼゼロとなり、品質安定と顧客満足度の向上にも寄与しています。

| 項目 |

導入前(目視) |

導入後(AI) |

効果 |

| 検査方式 |

熟練検査員の目視 |

AIによる自動画像検査 |

自動化・高精度化 |

| 検査速度 |

数秒〜数十秒/1個 |

約0.1秒/1個 |

検査時間を大幅短縮 |

| 検査員数 |

複数名 |

監視1名で運用 |

人件費最大30%削減 |

| 生産ライン稼働率 |

検査が遅れボトルネック |

高速化でスムーズに稼働 |

稼働率最大20%向上 |

| 不良品流出リスク |

見落としの可能性あり |

均一検査で流出ほぼゼロ |

品質安定・リコール防止 |

4. 外観検査AI 導入事例3 食品工場での異物混入防止

4.1 課題:微細な異物の見落としリスク

食品工場では異物混入が企業の信頼を大きく損なう重大なリスクです。

しかし、目視検査では微細な異物や製品と同化しやすい異物の検出が難しく、長時間の検査で見落としが発生しやすいのが課題でした。

4.2 解決策:異物パターンを学習したAIが全数検査

導入された外観検査AIは、様々な異物パターンを事前に学習し、透明な異物や微細な変色も検出可能。

また、高速画像認識により生産ラインを止めずに全数検査を実現し、人為的なミスを防ぎます。

4.3 効果:リコールリスク低減と人材活用の最適化

AIの高精度検査により、リコールリスクを大幅に低減。

検査員の負担も軽減され、品質改善や工程管理など付加価値の高い業務へ再配置できるようになりました。

| 項目 |

導入前(目視検査) |

AI導入後 |

| 異物検出精度 |

熟練度に依存、見落としあり |

99.9%以上の高精度で検出可能 |

| リコールリスク |

常に発生リスクが伴う |

大幅に低減、安全性・信頼性が向上 |

| 検査員の負担 |

疲労・集中力の限界が課題 |

軽減され、他業務への有効活用が可能 |

| 検査コスト |

教育・人件費・見落とし損失が発生 |

長期的にコスト削減とリスク回避が可能 |

5. 外観検査AIが実現する費用対効果の具体的な内訳

5.1 人件費削減:検査員の再配置と効率化

外観検査AIの導入は、検査にかかる人件費を大幅に削減します。

目視検査に従事していた検査員を、AIの学習データ作成や最終確認といった高付加価値業務へ再配置できるようになり、現場全体の生産性も向上します。

| 削減要因 |

効果 |

| 検査員の再配置 |

人件費の直接削減、付加価値業務への活用 |

| 業務効率化 |

AIによる24時間・高速検査で工数を大幅削減 |

| 採用・育成抑制 |

新人検査員の育成コストや採用負担の軽減 |

5.2 品質向上によるコスト削減

AIは微細な欠陥や異常も見逃さず、不良品の流出をほぼゼロに抑えることが可能です。

これにより、クレームやリコール対応のコスト、ブランドへのダメージを未然に防げます。

| 削減要因 |

効果 |

| 不良品流出防止 |

リコール・返品対応の回避、損害賠償リスクの抑制 |

| 品質安定化 |

検査精度の均一化、再検査や修理コストの削減 |

| 顧客満足度向上 |

評価・信頼の向上によるリピート獲得とブランド強化 |

5.3 生産性向上による収益アップ

AIは24時間稼働・高速処理が可能なため、生産性が飛躍的に高まります。

検査工程のボトルネックが解消され、リードタイム短縮・市場投入の迅速化を実現。これが売上と利益率の向上につながります。

| 向上要因 |

効果 |

| 24時間稼働 |

稼働率向上・生産量増加・固定費の効率回収 |

| 検査速度向上 |

リードタイム短縮・販売機会の最大化 |

| 稼働率最大化 |

生産スループットの最適化・単位コストの低減 |

外観検査AIの導入は、「人・コスト・品質・スピード」すべてにおいて改善効果を発揮し、競争力強化につながる投資です。

中小企業でも現実的な規模から導入が可能なため、早期検討が強く推奨されます。

6. 外観検査AI導入を成功させるポイント

外観検査AIの導入は、単に最新技術を導入するだけでなく、企業の生産性向上と品質安定化に直結する重要な経営戦略です。しかし、その成功にはいくつかの重要なポイントがあります。ここでは、導入を検討している企業が押さえるべき成功の秘訣を具体的に解説します。

6.1 導入目的の明確化と対象ワークの選定

AI外観検査システムを導入する前に、まず「なぜAIを導入するのか」という目的を明確にすることが不可欠です。目的が曖昧なままでは、適切なシステム選定や効果測定が困難になります。

- 品質向上:目視検査では見逃しがちな微細な不良や、熟練度に依存する検査精度のばらつきをなくし、不良品流出ゼロを目指す。

- コスト削減:人件費の削減、検査工程の自動化による省人化、不良品発生による廃棄コストの削減。

- 生産性向上:検査時間の短縮、24時間稼働による生産能力の向上、検査員の負担軽減と他業務への再配置。

目的が明確になったら、次にAIによる検査に適した「対象ワーク(検査対象物)」を選定します。すべての検査がAIに適しているわけではありません。特に、初期段階では以下の特徴を持つワークから始めることが推奨されます。

- 不良パターンが比較的明確で、定義しやすいもの:傷、打痕、異物混入など、視覚的に判別しやすい不良。

- 検査量が非常に多く、目視検査員の負担が大きいもの:大量生産品や繰り返し検査が必要な部品。

- 熟練工の経験に依存し、検査精度にばらつきが生じやすいもの:客観的な判断基準を確立しにくいケース。

適切なワークを選定することで、AI導入の成功体験を積み、その後の展開へと繋げることができます。

6.2 信頼できるAIベンダーの選定と連携

AI外観検査システムの導入は、専門的な知見と技術が求められるため、信頼できるAIベンダーとの連携が成功の鍵を握ります。ベンダー選定においては、単にシステムを導入するだけでなく、長期的なパートナーシップを築けるかどうかが重要です。

ベンダーを選定する際の主なポイントを以下に示します。

| 選定項目 |

具体的な確認事項 |

| 豊富な導入実績 |

同業種や類似の検査対象物(ワーク)での導入事例があるか。PoC(概念実証)の実績は豊富か。 |

| 高い技術力と専門知識 |

AIモデルの開発能力、画像処理技術、ハードウェアとの連携技術など、包括的な技術力があるか。最新のAI技術(ディープラーニング、生成AIなど)への対応はどうか。 |

| 充実したサポート体制 |

導入前のコンサルティングから、システム設計、導入後の運用・保守、トラブル対応まで一貫したサポートを提供しているか。 |

| 費用対効果の提案力 |

単なるシステム販売ではなく、具体的なコスト削減や品質向上効果を見据えた提案ができるか。 |

| 柔軟なカスタマイズ対応 |

企業の特定のニーズや独自の検査基準に合わせて、システムを柔軟にカスタマイズできるか。 |

ベンダーとの連携においては、導入企業の課題や要件を正確に伝え、密なコミュニケーションを取ることが重要です。PoC(概念実証)を通じて、実際にAIの検出精度や導入効果を検証し、具体的な導入計画へと進めるのが一般的です。

6.3 データ収集とアノテーションの重要性

AI外観検査の性能は、AIが学習する「データ」の質と量に大きく左右されます。特に、良品と不良品の画像データ、そしてそれらに施されるアノテーション(ラベル付け)は、AIの認識精度を決定づける最も重要な要素となります。

6.3.1 高品質なデータ収集のポイント

- 良品と不良品のバランス:AIが不良品を正確に識別するためには、良品データだけでなく、多様な不良品データを十分に収集する必要があります。不良品の発生頻度が低い場合は、意図的に不良品を作成することも検討します。

- 多様な不良パターンの網羅:同じ種類の不良であっても、その現れ方(大きさ、形状、位置など)は様々です。AIが汎用的に不良を検出できるよう、可能な限り多様な不良パターンを網羅したデータを収集します。

- 撮影環境の均一化と多様化:AIの学習データは、実際の検査環境に近い条件で撮影することが理想です。照明、カメラアングル、距離などを一定に保つことで、安定した検出精度が期待できます。一方で、実際の現場で起こりうる様々な環境変化(光の反射、影など)にも対応できるよう、あえて多様な条件下でデータを収集することも有効です。

6.3.2 正確なアノテーションのポイント

アノテーションとは、収集した画像データに対し、どこにどのような不良があるかをAIに教えるための「教師データ」を作成する作業です。この作業の精度が、AIの学習効果に直結します。

- 専門知識を持つ人材の確保:検査対象物の特性や不良の種類に精通した熟練検査員や技術者がアノテーションを行うことで、より正確な教師データを作成できます。

- アノテーションツールの活用:効率的かつ正確にアノテーションを行うために、専用のソフトウェアやツールを活用することが推奨されます。これにより、作業負担を軽減し、品質を均一に保つことができます。

- 定期的な見直しと改善:AIの導入後も、新たな不良パターンが出現したり、検出精度に課題が見つかったりする場合があります。その際は、データ収集とアノテーションのプロセスを見直し、継続的に改善していくことが重要です。

データ収集とアノテーションは時間と労力がかかる作業ですが、この工程にどれだけ注力するかが、AI外観検査の成功を左右すると言っても過言ではありません。

7. 導入を検討する企業が知るべきこと

外観検査AIは、生産性や品質の向上に直結する強力なソリューションですが、導入には費用と準備が伴います。ここでは、費用感や導入ステップについて簡潔にご紹介します。

7.1 費用の目安と注意点

AI導入には、「初期費用」と「ランニングコスト」の両方が発生します。

| 費用項目 |

内容 |

目安 |

| 初期費用 |

AIライセンス、カメラ・照明などハード機器、PoCやデータ整備費など |

数百万円〜数千万円 |

| 月額費用 |

保守・運用、人件費、AI再学習対応、クラウド利用料など |

数万円〜数十万円 |

※費用は導入範囲・精度・運用体制により大きく変動。

補助金・助成金が使えるケースもあるため、事前確認が重要です。

7.2 導入のステップ

導入は段階的に進めるのが一般的です。

- 課題の明確化

検査工程の問題点を洗い出し、AI導入で達成したい目標を設定します(例:人件費30%削減、不良ゼロ)。

- 対象選定とデータ準備

検査に適した製品(ワーク)を選び、良品・不良品の画像データを収集します。

- ベンダー選定とPoC実施

実績あるAIベンダーと連携し、小規模検証(PoC)で効果を見極めます。

- システム構築

AIモデル開発・機器設置・ライン連携など、現場に合わせた検査環境を整備します。

- 導入・運用・改善

運用開始後も継続的に精度を検証し、AIの再学習などを通じて最適化を図ります。

▼まとめ:コストだけでなく「準備の丁寧さ」が成功のカギ

AI導入は一時的なプロジェクトではなく、継続的な改善が必要な取り組みです。目的と課題を明確にした上で、信頼できるパートナーと進めていくことが成功への近道です。

8. まとめ

外観検査AIは、人手不足や品質ばらつきといった課題を根本から解決し、検査工程の最適化を実現する有力な選択肢です。

本記事でご紹介した通り、人件費の削減・品質安定化・生産性向上といった効果が期待でき、製造現場に大きな変革をもたらします。

導入を成功させるためには、明確な目的と信頼できるパートナー選びが欠かせません。

外観検査AIの導入をご検討の際は、現場に寄り添った提案と支援が可能な松本電気に、ぜひご相談ください。

👉 導入に関するご相談・資料請求はこちらから